Solutions Andon d’apronic

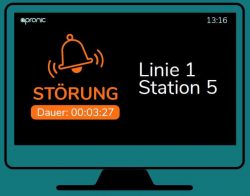

Les systèmes Andon assurent la transparence de la production. Les pannes peuvent être signalées par les employés et affichées sur des écrans géants dans la production, accompagnées de chiffres clés tels que les temps de cycle, les quantités théoriques et réelles ou les KPI (OEE) spécifiques à l’entreprise. Les alertes par e‑mail, SMS, téléphone ou application permettent de s’assurer que les arrêts de production ou les problèmes sont directement signalés à la bonne personne et que des mesures sont prises. Nos solutions créent ainsi la transparence parmi tous les collaborateurs ou visiteurs du shop-floor. Cela permet d’augmenter l’efficacité grâce à la motivation et de réduire les temps d’arrêt grâce à une réaction rapide aux pannes.

Un Andon-Board est un tableau d’affichage pour le statut de production d’une ligne de production. Comme pour le feu Andon, l’état est indiqué par des couleurs de feu, ce qui facilite le contrôle visuel de la production. Les erreurs sont détectées automatiquement par les machines ou par les utilisateurs et sont affichées sur le tableau de bord. Vous avez ainsi toujours un œil sur vos indicateurs de performance.

Les tableaux Andon modernes sont souvent équipés de très grands écrans, mais il est également possible d’utiliser un projecteur. La flexibilité de ces tableaux d’affichage Andon peut en outre être utilisée pour des informations plus détaillées. Aujourd’hui, ces tableaux d’information sont utilisés pour afficher des indicateurs de performance clés (KPI = Key Performance Indicator).

Andon est une méthode de gestion visuelle des données, originaire du Japon et développée dans le cadre du système de production Toyota. Les systèmes Andon permettent de visualiser les états de fonctionnement des lignes de production ou des machines individuelles. Les informations doivent être affichées de manière compréhensible et immédiatement reconnaissable pour toutes les personnes.

À l’origine, l’andon (mot japonais signifiant lanterne en papier) est une petite lampe installée sur la machine pour visualiser les problèmes dans le processus de production. Aujourd’hui encore, de simples feux de signalisation sont utilisés sur de nombreuses machines pour la visualisation. Les lampes de signalisation Andon sont généralement utilisées selon le schéma des feux de signalisation.

Dans de nombreuses entreprises de production, un grand nombre d’étapes de travail sont encore effectuées manuellement. Même si l’automatisation des processus de production est déjà très avancée, il y a tout simplement certaines tâches, surtout celles qui sont fines ou qui changent souvent, que l’homme effectue aujourd’hui et continuera d’effectuer mieux qu’une machine ne pourrait le faire. Et même dans les environnements de fabrication hautement automatisés, il y a des opérateurs de machines, du personnel de maintenance ou de logistique qui observent la production et interviennent si nécessaire. Toutes les productions ont donc en commun le fait qu’elles doivent être commandées, observées et maintenues en vie par des hommes.

Dans un pays à hauts salaires comme l’Allemagne, il est important, ne serait-ce que pour des raisons de coûts, d’inciter les collaborateurs de la production et des secteurs adjacents de l’entreprise à donner le meilleur d’eux-mêmes. Les collaborateurs deviennent plus exigeants et veulent être informés et intégrés dans la planification de la production ou dans son exécution. Dans le contexte de l’évolution démographique et de la pénurie de main-d’œuvre qualifiée, chaque entreprise de production a pour mission de fidéliser ses collaborateurs à l’avenir également. Les collaborateurs de longue date ont acquis au fil du temps un grand savoir-faire qu’il convient d’utiliser de manière optimale. De plus, les nouveaux collaborateurs ou les travailleurs issus de la mise à disposition de travailleurs (intérimaires) représentent un défi pour de nombreuses entreprises. Ils doivent être formés et informés le plus rapidement possible sur le contenu du travail afin de pouvoir participer de manière productive aux activités de production en peu de temps.

Le manque de communication est l’une des principales raisons pour lesquelles les employés ne sont pas motivés. Augmentez la motivation de vos collaborateurs de production par une communication transparente de:

Andon-Board bei einem unserer Kunden

Les informations sur les actualités pertinentes du monde de l’entreprise favorisent une identification plus forte des employés avec l’entreprise. Les décisions sont compréhensibles et les objectifs clairement identifiables. Les Andon Boards présentent ces informations sur de grands écrans numériques visibles par tous. La communication d’entreprise par le biais de médias classiques, tels que les magazines internes, les tableaux d’affichage analogiques ou les prospectus, est inefficace, fortement retardée et obsolète. Ces moyens de communication sont donc plutôt inadaptés.

L’Andon-Cord est à l’origine une corde d’arrachage, mais elle est aujourd’hui souvent utilisée comme bouton d’arrêt d’urgence. L’Andon-Cord a deux fonctions. D’une part, elle déclenche la fonction d’arrêt d’urgence et stoppe ainsi l’ensemble de l’installation afin d’éviter tout dommage aux personnes et aux machines. D’autre part, l’arrêt de l’installation est visualisé par un voyant Andon et généralement aussi par le tableau Andon, bien visible pour tous. Les systèmes Andon modernes s’intègrent en outre à d’autres systèmes et peuvent par exemple représenter une notification push sur le téléphone portable du chef de production.

Les Andon-Cords donnent aux différents collaborateurs la possibilité de réagir activement aux pannes, aux besoins en matériel ou à d’autres questions concernant le processus de production. Des écrans tactiles, des tablettes, des montres intelligentes ou de simples boutons sur les stations permettent d’appeler de l’aide en cas de problème pendant la production. Les moyens les plus courants sont par exemple:

La forme moderne d’un cordon d’andon

L’opérateur de production a une question concernant une opération de production ou un composant spécifique. Il n’y a pas de risque pour la production ou la cadence mais une aide doit être apportée.

Il se peut par exemple qu’un outil ou un autre équipement nécessaire à la finition du produit au poste de travail soit endommagé. Il faut alors se dépêcher de respecter la cadence de production et ne pas arrêter toute la ligne.

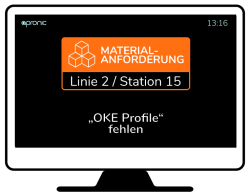

Il manque du matériel (p. ex. des pièces C telles que des vis) à un poste de travail

Les collaborateurs peuvent choisir parmi un nombre prédéfini de motifs de notification. Il pourrait s’agir d’un type d’erreur, mais aussi d’un numéro d’article pour une commande ultérieure. Une fois le message envoyé, il apparaît sur les grands écrans de la production et sur le poste de travail lui-même, sous la forme d’une pile lumineuse ou sur les écrans des terminaux tactiles. Il est désormais clair pour tout le monde dans la production qu’une intervention d’un autre collaborateur est nécessaire à ce poste de travail. Le responsable de la production peut ainsi voir exactement quel poste de travail a besoin d’aide. Mais il est également possible d’afficher les demandes de matériel sur les grands écrans de la logistique. Les conducteurs de chariots élévateurs peuvent alors livrer directement les matériaux demandés au bon poste de travail.

Il est possible de transmettre beaucoup plus d’informations par le biais de signaux sonores ou d’annonces dans la production. Il est ainsi possible de communiquer les pannes sous forme d’annonces dans différents secteurs de la production. Les textes peuvent être générés automatiquement par text-to-speech à partir des textes d’erreur et sont ensuite diffusés dans la production lorsque l’erreur survient. Une annonce en direct serait également possible à tout moment, ce qui donnerait aux responsables de production un outil supplémentaire précieux pour réagir.

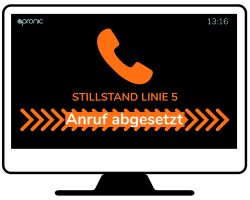

Un appel téléphonique est passé via un central téléphonique à l’employé enregistré. (par exemple le responsable de production). Un message est enregistré, qui peut donner des informations sur le lieu et le type de message. Le collaborateur concerné peut alors accepter ou refuser le message via le clavier du téléphone. En cas de refus, un autre contact secondaire enregistré serait appelé.

Le smartphone est un bon moyen de diffuser des alertes pour de nombreux employés de la production, car il est porté en permanence sur le corps. Les alertes par e‑mail et SMS permettent de distribuer les messages de dysfonctionnement saisis aux bons endroits dans l’entreprise.

Les smartwatches ont l’avantage décisif d’être toujours portées au poignet et les messages sont ainsi transmis par vibration à la personne. sont directement enregistrées par la personne. L’écran permet également de l’acceptation ou la transmission du message.

Des annonces vocales et des messages sonores dans la production ou dans les différents bureaux de production permettent de communiquer rapidement et efficacement une panne.

Grâce à ces mesures, il est possible de réagir rapidement et de manière ciblée aux appels à l’aide ou aux messages de dysfonctionnement. L’employé ne doit plus courir vers le responsable de production pour lui annoncer oralement qu’un problème est survenu. Le temps nécessaire au rétablissement de l’état initial est ainsi considérablement réduit et les arrêts de production peuvent être réduits à un minimum.

Les données issues des messages des employés de la production sont des informations importantes. À chaque perturbation peuvent être ajoutés un motif de perturbation librement définissable ainsi qu’un texte libre, qui permettront plus tard d’éviter ces erreurs à l’avenir. Les temps enregistrés jusqu’au dépannage des postes de travail peuvent également être utilisés pour planifier à nouveau les étapes du processus avec la gestion des matériaux ou la maintenance. Cela permettra à l’avenir de réagir plus rapidement aux incidents imprévus dans la production.

Il existe de nombreuses méthodes d’optimisation des processus, qu’il s’agisse de Total Quality Management (TQM), de Kaizen, de Lean Management, de Lean Production ou de Six Sigma, toutes ces méthodes nécessitent la mesure et l’affichage d’indicateurs de performance clés (KPI). L’objectif est d’améliorer en permanence la productivité, la qualité et les processus de travail, tout en réduisant les temps d’arrêt. Les KPI sont des indicateurs qui permettent de mesurer et d’évaluer les performances au sein de la production. Les indicateurs de performance se rapportent à la charge de travail, au temps, au matériel et au personnel. La mise en relation de la performance maximale théorique et de la performance réelle permet de tirer des conclusions sur l’efficacité d’une production. Mais la comparaison entre la performance réelle et l’objectif, ou entre la ligne A et la ligne B, fournit également des informations importantes sur le potentiel d’optimisation au sein d’un processus. De plus, ces indicateurs de performance permettent de mesurer et d’évaluer l’impact des modifications apportées au processus. Des études montrent que la visualisation des données sur les Andon-Boards améliore les performances du personnel. Des effets mesurables sont notamment observés au niveau de l’esprit de compétition, de la fierté et de la vigilance.

Chez apronic, nous avons déjà eu l’occasion de mettre en œuvre de nombreuses applications Andon chez nos clients. C’est pourquoi nous disposons d’un vaste savoir-faire sur ce qui est possible et sur la manière de le mettre en œuvre. De nombreux projets ont ainsi permis d’accumuler une expérience qui a été intégrée dans le développement de notre solution standard prodwatch. Celle-ci vous offre un outil complet pour toutes les applications Andon décrites. Nous nous réjouissons de votre appel et de pouvoir vous aider à atteindre de nouvelles performances de production dans le cadre d’un projet passionnant !

apronic GmbH

Handwerker Gewerbepark 8

48282 Emsdetten