Andon Lösungen von apronic

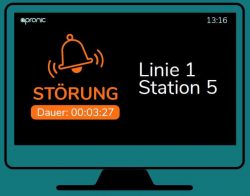

Andon Boards sorgen für Transparenz in der Fertigung. Störungen können von den Mitarbeitern gemeldet und ergänzt mit beliebigen Kennzahlen wie Taktzeiten, Soll- und Ist-Stückzahlen oder unternehmensspezifischen (OEE-)KPIs auf Großanzeigen in der Produktion angezeigt werden. Über E‑Mail‑, SMS‑, Telefon- oder App-Alarmierungen ist sichergestellt, dass Produktionsstillstände oder Probleme direkt an die richtige Person gemeldet und dort Maßnahmen ergriffen werden. Unsere Lösungen schaffen somit Transparenz unter allen Mitarbeitern oder Besuchern des Shop-Floors. Dies ermöglicht Effizienzsteigerungen durch Motivation und die Senkung von Ausfallzeiten durch eine schnelle Reaktion auf Störungen.

Häufig sind moderne Andon-Boards mit sehr großen Displays umgesetzt, aber auch der Einsatz eines Beamers ist möglich. Die Flexibilität dieser Andon Anzeigetafeln lässt sich zudem für tiefergehende Informationen nutzen. Heute werden diese Informationstafeln zur Anzeige Prozess relevanter Kennzahlen (KPI = Key Performance Indicator) genutzt.

Ursprünglich ist Andon (japanisch für Papierlaterne) eine kleine Leuchte an der Maschine, die Probleme im Produktionsprozess visualisiert. Auch heute werden an vielen Maschinen noch einfache Ampel- oder Signalleuchten zur Visualisierung eingesetzt. Üblich sind hierbei Andon-Signalleuchten nach dem Ampel-Schema.

In vielen produzierenden Unternehmen werden nach wie vor eine Vielzahl von Arbeitsschritten manuell durchgeführt. Auch wenn die Automatisierung von Produktionsprozessen schon weit fortgeschritten ist, gibt es einfach einige, vor allem feingliedrige oder häufig wechselnde Tätigkeiten, die der Mensch heute und auch in Zukunft besser erledigt als eine Maschine es könnte. Und selbst in hoch automatisierten Fertigungsumgebungen gibt es Maschinenbediener, Instandhaltungspersonal oder Logistikmitarbeiter, die die Produktion beobachten und gegebenenfalls eingreifen. Allen Fertigungen ist also gemeinsam, dass diese von Menschen bedient, beobachtet und am Leben erhalten werden müssen.

In einem Hochlohnland wie Deutschland ist es wichtig, die Mitarbeiter der Fertigung und angrenzender Unternehmensbereiche, allein schon aus Kostengründen, zu Höchstleistungen anzuspornen. Die Mitarbeiter werden anspruchsvoller und wollen informiert und in die Produktionsplanung bzw. die Durchführung integriert werden. Vor dem Hintergrund des demografischen Wandels und des Fachkräftemangels hat jedes produzierende Unternehmen die Aufgabe, Mitarbeiter auch in Zukunft an sich zu binden. Langjährige Mitarbeiter haben sich über die Zeit ein großes Know-How angeeignet, das es optimal zu nutzen gilt. Zudem stellen neue Mitarbeiter oder Arbeitnehmer aus Arbeitnehmerüberlassung (Leiharbeiter) für viele Unternehmen eine Herausforderung dar. Sie müssen schnellstmöglich auf Arbeitsinhalte angelernt und informiert werden, um in kurzer Zeit produktiv am Fertigungsgeschehen teilzunehmen.

Mangelhafte Kommunikation ist einer der Hauptgründe für unmotivierte Mitarbeiter. Steigern Sie die Motivation Ihrer Produktions-Mitarbeiter durch eine transparente Kommunikation von:

Andon-Board bei einem unserer Kunden

Informationen über relevante Meldungen aus der Unternehmenswelt fördern eine stärkere Identifikation der Angestellten mit den Unternehmen. Entscheidungen sind nachvollziehbar und Ziele klar erkennbar. Andon-Boards stellen diese Informationen auf digitalen Großanzeigen für alle sichtbar dar. Die Unternehmenskommunikation über klassische Medien, wie betriebsinterne Zeitschriften, analoge schwarze Bretter oder Handzettel, ist ineffizient, stark zeitverzögert und nicht mehr zeitgemäß. Damit sind diese Wege der Kommunikation eher ungeeignet.

Die Andon-Cord ist ursprünglich eine Reißleine, wird heute allerdings auch häufig als Not-Aus-Button umgesetzt. Dabei hat die Andon-Cord zwei Aufgaben. Zum einen löst sie die Not-Halt Funktion aus und stoppt damit die gesamte Anlage um Schäden an Mensch und Maschine zu verhindern. Zudem wird der Anlagenstopp über eine Andon-Leuchte und meist auch das Andon-Board für alle gut sichtbar visualisiert. Moderne Andon Systeme integrieren sich darüber hinaus in weitere Systeme und können so z.B. eine Push-Benachrichtigung auf dem Handy des Produktionsleiters darstellen.

Andon-Cords geben den einzelnen Mitarbeitern die Möglichkeit aktiv auf Störungen, Materialbedarfe oder andere Fragen zum Produktionsprozess zu reagieren. Über Touch-Panels, Tablets, Smartwatches oder einfachen Tastern an den Stationen kann Hilfe bei Problemen während der Produktion gerufen werden. Üblich sind dabei z.B.:

Die moderne Form einer Andon-Cord

Der Fertigungsmitarbeiter hat eine Frage zu einem Fertigungsgang oder einem bestimmten Bauteil. Es besteht keine Produktions- oder Taktgefährdung aber es muss Hilfestellung geleistet werden.

Es kann beispielsweise ein Werkzeug oder eine andere Einrichtung, die zur Fertigstellung des Produktes an der Arbeitsstation beschädigt sein. Dann ist Eile geboten, um den Fertigungstakt einzuhalten und nicht die gesamte Linie still zu legen

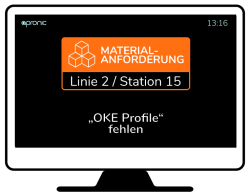

Es fehlt Material (z.B. C‑Teile wie Schrauben) an einer Arbeitsstation

Mitarbeiter können aus einer vorher definierten Anzahl an Meldungsgründen wählen. Dies könnte eine Fehlerart, aber auch eine Materialnummer für die Nachbestellung sein. Ist die Meldung abgesetzt, erscheint diese auf den Großanzeigen in der Produktion und auch an der Arbeitsstation selbst, in Form einer Stack-Light oder auf den Bildschirmen der Touch-Terminals. Es ist nun für jeden in der Produktion ersichtlich, dass an dieser Arbeitsstation ein Eingreifen eines anderen Mitarbeiters erforderlich ist. Der Produktionsleiter kann so genau erkennen, welche Arbeitsstation Hilfe benötigt. Aber auch Materialanforderungen lassen sich so auf den Großanzeigen in der Logistik anzeigen. Die Gabelstaplerfahrer können dann direkt die richtige Arbeitsstation mit den angeforderten Materialien beliefern.

Über Signaltöne oder Durchsagen in der Fertigung lässt sich wesentlich mehr Information transportieren. So ist es möglich, Störungen als Ansage in verschiedenen Bereichen der Produktion zu kommunizieren. Die Texte können automatisch über text-to-speech aus Fehlertexten generiert werden und werden im Anschluss in der Produktion ausgespielt wenn der Fehler eintritt. Auch eine Live-Durchsage wäre so jederzeit möglich, sodass Produktionsleiter ein weiteres wertvolles Werkzeug zur Reaktion an die Hand bekommen.

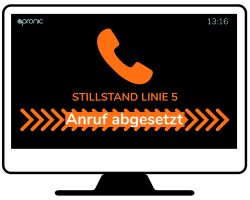

Über eine Telefonzentrale wird ein Telefonanruf an den hinterlegten Mitarbeiter (z.B. den Produktionsleiter) abgesetzt. Es ist ein Bandspruch hinterlegt, der Aussagen über den Ort und die Art der Meldung machen kann. Der entsprechende Mitarbeiter kann dann die Meldung über die Telefontastatur annehmen oder ablehnen. Im Falle einer Ablehnung würde ein anderer hinterlegter, sekundärer Kontakt angerufen.

Das Smartphone ist bei vielen Mitarbeitern in der Fertigung ein guter Weg um Alarmierungen zu verteilen, da es permanent am Körper getragen wird. Über E‑Mail und SMS Alarmierungen können die eingegebenen Störungsmeldungen an die richtigen Stellen im Unternehmen verteilt werden.

Smartwatches haben den entscheidenden Vorteil, dass diese immer am Handgelenk getragen werden und Meldungen so über Vibrationsalarme direkt von der Person registriert werden. Über das Display ist ebenfalls die Annahme oder Weiterleitung der Meldung möglich.

Über Sprachansagen und Meldungstöne in der Fertigung oder den einzelnen Produktionsbüros kann eine Störung schnell und effektiv kommuniziert werden

Diese Maßnahmen führen dazu, dass auf Hilferufe oder Störungsmeldungen schnell und gezielt reagiert werden kann. Der Mitarbeiter muss nicht mehr zum Produktionsleiter laufen und ihm mündlich mitteilen, dass ein Problem aufgetreten ist. Damit wird die Zeit bis zur Wiederherstellung des Ausgangszustandes erheblich verkürzt und Produktionsstillstände können auf ein minimales Ausmaß reduziert werden.

Die aus den Meldungen der Fertigungsmitarbeiter entstandenen Daten sind wichtige Informationen. Jeder Störung kann ein frei definierbarer Störungsgrund sowie ein Freitext hinzugefügt werden, die es später ermöglichen, diese Fehler in der Zukunft zu vermeiden. Auch die erfassten Zeiten bis zu Entstörung der Arbeitsstationen können genutzt werden, um Prozessschritte mit der Materialwirtschaft oder der Instandhaltung neu zu planen. So ist in Zukunft eine schnellere Reaktion auf ungeplante Vorfälle in der Produktion gegeben.

Es gibt zahlreiche Methoden der Prozessoptimierung, ob nun Total-Quality-Management (TQM), Kaizen, Lean Management, Lean Production oder Six Sigma, alle Methoden benötigen die Messung und Anzeige von Key Performance Indicators (KPIs). Ziel ist die kontinuierliche Verbesserung von Produktivität, Qualität und Arbeitsabläufen, bei gleichzeitiger Reduzierung von Ausfallzeiten. KPIs sind Kennzahlen mit denen die Leistung innerhalb der Produktion gemessen und bewertet werden kann. Die Leistungskennzahlen beziehen sich dabei auf Auslastung, Zeit, Material und Personal. Verknüpfungen von theoretischer maximal Leistung und aktueller ist-Leistung lassen sich Rückschlüsse über die Effektivität einer Produktion ziehen. Doch auch der Vergleich von Ist-Leistung und Zielvorgabe, oder Linie A im Vergleich zu Linie B geben wichtige Aufschlüsse über Optimierungspotenzial innerhalb eines Prozesses. Ferner lassen sich mit diesen Leistungskennzahlen die Auswirkungen von Änderungen im Prozess messen und bewerten. Studien belegen, dass durch die Visualisierung der Daten auf Andon-Boards die Leistung des Personals gesteigert wird. Messbare Effekte sind insbesondere bei Wettbewerbseifer, Stolz und Wachsamkeit zu verzeichnen.

Wir bei apronic haben schon viele Andon-Anwendungen bei unseren Kunden umsetzen dürfen. Daher haben wir ein umfassendes Know-How, was möglich ist und wie es umgesetzt werden kann. In zahlreichen Projekten ist so ein Erfahrungsschatz gewachsen, der in die Entwicklung unserer Standard-Lösung prodwatch geflossen ist. Diese bietet Ihnen ein umfassendes Werkzeug für alle beschriebenen Andon-Anwendungen. Wir freuen uns über Ihren Anruf und darauf, Sie in einem spannenden Projekt zu neuen Höchstleistungen Ihrer Fertigung bringen zu dürfen!

apronic GmbH

Handwerker Gewerbepark 8

48282 Emsdetten