Im Lean Manufacturing wird häufig von den sieben bzw. den acht Arten der Verschwendung gesprochen. Mit diesen acht Verschwendungsarten (jap. Muda) sind Ineffizienzen von Produktions- oder Montageprozessen gemeint. Aber auch angliedernde Fertigungsbereiche, wie die Materialwirtschaft oder die Instandhaltung können von Verschwendung betroffen sein. Ziel bestimmter Lean Manufacturing-Ansätze ist die Reduzierung dieser Verschwendung in wertschöpfenden und unterstützenden Prozessen. Durch diese Reduzierung können erhebliche Produktivitätspotenziale gehoben werden, aber auch die Fertigungsqualität kann gesteigert werden. Und wie überall wo Verschwendung beseitigt wird sinken auch die Kosten, da Material, Zeit oder anderer Aufwand eingespart wird.

Es lohnt sich also, die Verschwendungsarten genau zu kennen und zu wissen, mit welchen Werkzeugen diese Verschwendung vermeiden kann! In diesem Beitrag geben wir Ihnen dieses Wissen gerne weiter und zeigen, wie durch digitale Werkzeuge Effizienzpotenzial in der Produktion gehoben und Verschwendung vermieden werden kann.

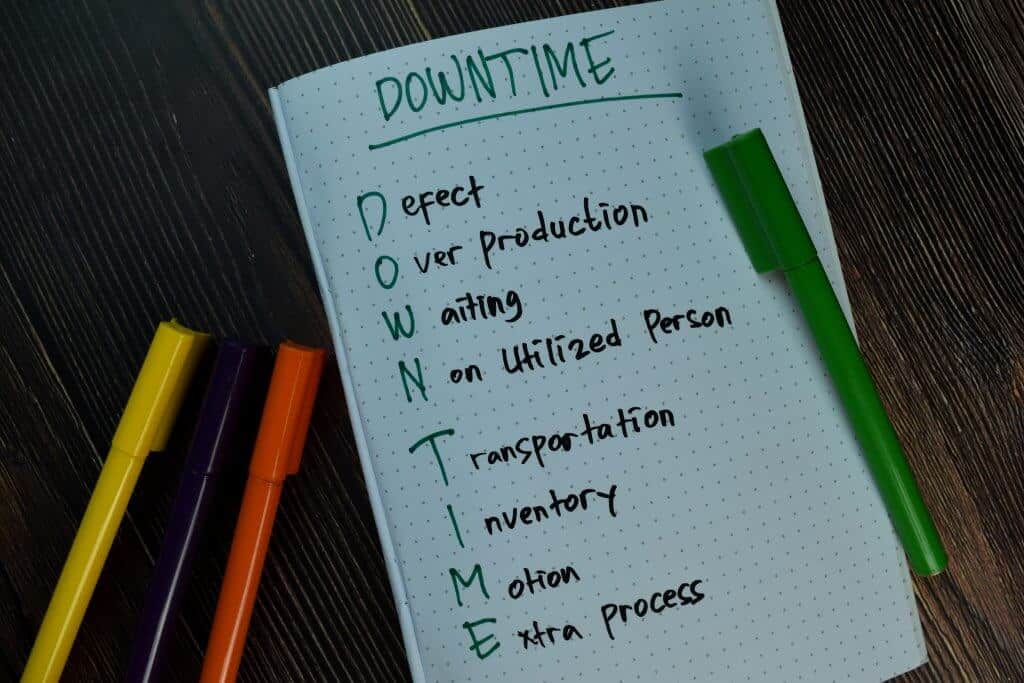

Die acht Verschwendungsarten im Lean Manufacturing kann man sich sehr gut an der folgenden Eselsbrücke merken:

D O W N T I M E

Die einzelnen Buchstaben stehen dabei jeweils für eine Verschwendungsart: Defect, Overproduction, Waiting, Non-Utilising Person, Transportation, Inventory, Motion und Extra Process. Durch das Abstellen der Verschwendung können Stillstandszeiten von Fertigungen massiv reduziert werden. Im Folgenden möchten wir Ihnen jede dieser Verschwendungen erläutern und Ihnen Hilfsmittel für deren Minimierung an die Hand geben.

Defects — oder auf deutsch Mängel — sind Fehler, die bei der Fertigung eines Produktes entstehen können. Es gibt unterschiedliche Ursachen für Mängel und es sind zusätzliche Ressourcen nötig, um diese zu beheben. Mängel an Produkten können nie vollständig ausgeschlossen werden, jedoch können organisatorische Maßnahmen ergriffen werden, diese zu minimieren.

Prozesse sollten grundsätzlich so gestaltet werden, dass Fehler bzw. Mängel gar nicht erst entstehen. Dieses Prinzip nennt sich im Kontext des Lean Manufacturing Poka-Yoke. Beispielsweise können Montageaufnahmen so konstruiert werden, dass Bauteile nur in einer möglichen Ausrichtung eingebaut werden können. Auch durch eine autonome Qualitätssicherung, dem sogenannten Jidoka-Prinzip, können Fehler rechtzeitig aufgedeckt und behoben werden. Durch In-Line-Prüfung bestimmter Arbeitsschritte kann so direkt am Ort der Wertschöpfung eine Fehlmontage erkannt und umgehend behoben werden.

Eine weitere Lean Manufacturing Methode ist die Nutzung von “Standard Work”. Diese Methode umfasst die detaillierte Beschreibung und Darstellung wichtiger Informationen zum Fertigungsprozess. Sie gliedert die Arbeit in kleinteilig beschriebene Arbeitsschritte. Im Deutschen wird dies häufig als Werkerassistenz beschrieben. Diese stellt sicher, dass der Werker direkt vor Ort alle Informationen zu einem wiederholgenauen Arbeitsablauf vorfindet und bei spezifischen Fragestellungen schnell Hilfe bekommt.

Überproduktion tritt meist dann auf, wenn die Mitarbeiter in der Fertigung keinen Überblick über den Gesamtprozess haben. Sie fertigen dann an den einzelnen Arbeitsstationen so viel, dass die folgenden Arbeitsstationen überlastet werden. Damit werden Zwischenlager schnell überfüllt und der Materialbestand im work-in-progress nimmt stetig zu. Damit bindet die Überproduktion beträchtliche Mengen an Betriebskapital und kann zu weiteren Arten der Verschwendung führen.

Die Verschwendungsart Overproduction kann durch eine bessere Planung und Koordination des Montageprozesses minimiert werden. Durch Nutzung eines Kanban-Systems kann ein Pull-Prinzip in der Fertigung etabliert werden, das Zwischenlager sogar überflüssig macht.

Auch das öffentliche Anzeigen von Taktzeiten und der verbleibenden Taktzeit aller Arbeitsstationen kann helfen, Überproduktion zu minimieren. Durch ein Andon-Board kann die Taktzeit und viele weitere Kennzahlen auf Großanzeigen in der Werkshalle angezeigt werden. Somit weiß jeder Mitarbeiter wie viel Zeit noch bis zur Fertigstellung des Arbeitsschrittes verbleibt und Engpässe werden sicht- und abstellbar!

Wartezeiten sind grundsätzlich nicht wertschöpfend. Mitarbeiter sind währenddessen untätig, da sie aus irgendeinem Grund die Arbeit unterbrechen müssen. Diese Wartezeiten können durch Materialmängel an den Arbeitsstationen entstehen. Aber auch Störungen an Betriebsmitteln wie Maschinen oder Werkzeugen können dazu führen, dass die Arbeit unterbrochen werden muss. Nicht zuletzt können diese Unterbrechungen auch durch fehlendes Wissen von neuen, in der Einarbeitung befindlichen Mitarbeitern entstehen, wenn diese Fragen zu bestimmten Arbeitsgängen haben.

Durch die Verbesserung von Kommunikationskanälen in der Fertigung können diese Wartezeiten minimiert werden. Durch Ad-Hoc-Meldungen über fehlendes Material kann die Materialwirtschaft schnellstmöglich das benötigte Material bereitstellen. Ebenso kann der Schicht- oder Produktionsleiter durch eine digitale Meldung von Fragen der Werker schnell eingreifen und Gegenmaßen ergreifen. So kann die Stillstandszeit der Fertigung signifikant reduziert werden. Durch die Auswertung der eingegebenen Störungsgründe für die Unterbrechungen können im Anschluss zielgerichtet Prozessverbesserungen durchgeführt werden. Dies erhöht die Kapazität und Qualität der Montageprozesse. In unserem Whitepaper zum Thema Alarmmanagement finden Sie weitere Informationen zu Kommunikationskanälen in Fertigungsumgebungen.

Diese Verschwendungsart gehört im Sinne des Toyota-Produktionssystems eigentlich nicht zu den sieben ursprünglichen Arten der Verschwendung. Dennoch haben unzureichend ausgebildete Montagemitarbeiter einen erheblichen Einfluss auf die Fertigungsqualität und die Kapazität eines Fertigungsprozesse und die gesamte Organisation. Aber nicht nur fehlendes Know-How (zum Beispiel von neuen oder häufig wechselnden Mitarbeitern), sondern auch nicht erkannte Talente oder nicht beachtete Verbesserungsideen bergen ein erhebliches Verschwendungspotenzial. Werden diese Talente oder Verbesserungsideen nicht beachtet, hat das direkte Auswirkungen auf die Motivation und das Engagement der einzelnen Mitarbeiter.

Lösungsmöglichkeiten für diese Herausforderungen sind beispielsweise der Einsatz von Werkerassistenzsystemen. Mit Hilfe solcher digitaler Werkzeuge können Informationen rund um den Montageprozess direkt an den einzelnen Arbeitsstationen über Touch-Panel abgerufen werden. Dies betrifft beispielsweise Arbeitsanweisungen in Form von pdf-Dokumenten, Checklisten, Bildern oder Videos. Diese Dokumente, die normalerweise nur in Form von Papierdokumenten umständlich einsehbar sind, helfen gerade neuen Mitarbeitern sich in die Montageprozesse einzuarbeiten. Aber auch altgediente Mitarbeiter haben bei selten gefertigten oder sehr komplexen Varianten der Produkte häufig Bedarf an solchen Informationen. Die schnelle und unkomplizierte Bereitstellung sorgt dafür, dass diese Dokumente auch genutzt werden und nicht nur in Schubladen verstauben.

Transport beinhaltet alle Bewegungen von Material innerhalb eines Produktionsprozesses. Dies betrifft Rohmaterial, einzelne Baugruppen aber auch fertige Erzeugnisse. Durch einen verzögerten oder nicht optimalen Transport von Material kann es zu einer Vielzahl von Problemen bis hin zum Stillstand der Fertigung kommen. Außerdem können Beschädigungen von Produkten dazu führen, dass die Produktqualität leidet. Diese negativen Auswirkungen der Transportprozesse beruhen auf unterschiedlichen Ursachen. Ein schlechtes Fabrik-Layout kann zu langen und unübersichtlichen Transportketten führen. Außerdem können schlecht ausgerichtete Fertigungsprozesse dazu führen, dass sich Material in den Zwischenlagern staut und den Produktionsprozess behindert.

Auch bei dieser Verschwendungsart spielen Kommunikationsmittel eine entscheidende Rolle. Mitarbeiter in der Fertigung können Materialengpässe nur sehr langsam melden, wenn die richtigen Werkzeuge fehlen. Die Logistikmitarbeiter reagieren dann zu spät auf einzelne Fahraufträge und die Fertigung muss unterbrochen werden, bis das Material angeliefert wurde.

Durch eine Wertstromanalyse kann ein Bild über den sequenziellen Fluss der Rohstoffe oder Baugruppen erstellt werden. In diesem wird deutlich, an welchen Stellen der Fertigung Probleme mit der Materialversorgung zu erwarten sind. Die Prozesse können dann auf dieser Basis verbessert werden. Eine weitere Möglichkeit ist die Einführung von Kommunikationswerkzeugen, mit denen Mitarbeiter Materialmängel frühzeitig melden können. Die automatische Überwachung von Materialbeständen über Sensoren an den Entnahmeeinrichtungen kann zu automatisiert eingestellten Fahraufträgen für die Logistik führen. Durch die Messung der Zeiten zwischen Meldung und Lieferung der benötigten Teile kann die Logistikkette außerdem feiner geplant und optimiert werden.

Die Verschwendung im Inventory, also in den Lagereinrichtungen, entsteht durch einen unnötig hohen Materialbestand in den einzelnen Lagern der Fertigung. Eine Ursache ist die Fehlplanung von Sicherheits- oder Meldebeständen. Eine andere Ursache ist, dass die Produktionsgeschwindigkeit nicht an die Nachfrage angepasst ist. Auch unzuverlässige Lieferanten oder lange Rüstzeiten können Ursache von Lagerverschwendung sein.

Durch die Nutzung von Lean Manufacturing Werkzeugen wie Kanban kann der Materialbestand an die Kundennachfrage angepasst werden. Durch dieses Pull-Prinzip können Materialbestände in der Warenein- und ‑ausgangsbereichen, aber auch zwischen den Arbeitsstationen drastisch gesenkt werden. So wird der Kapitaleinsatz für Rohstoffe, Zwischenprodukte und Endprodukte erheblich gesenkt. Auch über eine Just-in-time oder Just-in-sequence Belieferung einzelner Montagestationen kann das Materialmanagement verbessert werden. Auch hier spielen digitale Kommunikationstools wieder eine wichtige Rolle. Durch die bedarfsgerechte, frühzeitige Rückmeldung von Montageschritten kann das für das nächste Werkstück benötigte Material passgenau zur Verfügung gestellt werden.

Diese Verschwendungsart beschreibt unnötige, nicht wertschöpfende Bewegungen von Material oder Menschen im Fertigungsprozess. Ein nicht optimal eingerichteter Arbeitsplatz, bei dem die Abstände zu notwendigen Werkzeugen oder Bauteilen zu groß sind, führt dazu, dass der Mitarbeiter viel Zeit mit nicht wertschöpfender Bewegung verbringt. Dies erhöht die Taktzeiten und auch die Mitarbeitermotivation sinkt durch eine gewisse Frustration. Ein weiterer Gesichtspunkt dieser Verschwendungsart sind unnötige Laufwege bei der Meldung von Störungen oder Materialbedarf. Auch das Einsehen von gedruckten Arbeitsanweisungen oder Zeichnungen in der Fertigung kann dazu führen, dass Zeit verschwendet wird.

Abhilfe schaffen hier Lean Production Methoden wie 5S. Diese Methode sorgt dafür, dass die Arbeitsstationen gut organisiert sind. Die 5 “S” stehen hierbei für die japanischen Begriffe

Vor allem der Punkt Seiketsu (Standardisieren) kann durch ein Werkerassistenzsystem mit detaillierten Arbeitsbeschreibungen, Zeichnungen oder Checklisten unterstützt werden. Dadurch wird es neuen Mitarbeitern schnell möglich, sich in die Arbeitsabläufe einzufinden. Aber auch erfahrene Mitarbeiter profitieren durch ein Nachschlagewerk für komplexe oder selten gefertigte Produkte und Varianten.

Übermäßige Verarbeitung von Produkten findet immer dort statt, wo ein Arbeitsgang doppelt ausgeführt wird. Dies kann an schlechter Dokumentation von Fertigungsschritten oder fehlender Abstimmung der Prozesse untereinander hervorgerufen werden. Beispielsweise werden Daten zu einem Arbeitsschritt doppelt erfasst, das Werkstück wird an mehreren Arbeitsstationen gereinigt oder es werden mehr C‑Teile als notwendig verwendet. Die Standardisierung von Prozessen kann diese Verschwendungsart weitestgehend eliminieren. Dazu gehört die Bereinigung von Prozessen mit Blick auf unnötige Dokumentation oder doppelte Prozessschritte.

Auch hier kommt die Lean Manufacturing Methode 5S , die wir im vorherigen Punkt bereits besprochen haben, zum Einsatz. Durch die Standardisierung von Arbeitsplätzen und das Selektieren von unnötigen Elementen in den Prozessen und an den Arbeitsstationen können doppelte Prozesse leicht erkannt und angepasst werden. Auch durch Kaizen und die damit einhergehenden Vereinfachungen der Prozessabläufe kann diese Verschwendungsart angegangen werden.

Viele unserer Kunden fangen an, die acht Verschwendungsarten im Lean Manufacturing erst einmal sichtbar zu machen. Dies erfolgt in der Regel über ein digitales Alarmierungs- und Anzeigesystem. Den Werkern an den Arbeitsstationen wird es dabei mittels eines Touch-Panels ermöglicht, Fehler im oder Fragestellungen zum Produktionsprozess zu melden. Dadurch werden diese Meldungen für den Fertigungs- oder Schichtleiter sichtbar. Dieser kann dann schnell darauf reagieren und akute Maßnahmen ergreifen. Durch die Speicherung und Auswertung der Meldungen können im Nachhinein Optimierungen an den Montagestationen, den Betriebsmitteln und den Fertigungsprozessen vorgenommen werden.

Ein zweiter Schritt stellt für viele unserer Kunden ein Werkerassistenzsystem dar. Hierbei werden an den einzelnen Arbeitsstationen Dokumente wie Zeichnungen, Checklisten, Bilder oder Videos angezeigt, die den Produktionsprozess detailliert beschreiben. Zusätzlich können Daten zum Prozess oder zum Produkt (z.B. Seriennummern, Messwerte aus Prüfanlagen und vieles mehr) erfasst und auswertbar gemacht werden. Auch die Zeiten, die für einen bestimmten Montageschritt benötigt werden, werden so transparent, was eine detaillierte Austaktung einzelner Arbeitsstationen und der gesamten Linie ermöglicht.

Wichtig ist es aber bei der Einführung solcher digitaler Werkzeuge, von Anfang an groß zu denken, aber klein zu beginnen. Ansonsten können Mitarbeiter in der Fertigung und in den unterstützenden Bereichen schnell überfordert werden. Weiterhin ist es wichtig, Know-How-Träger der Fertigungsprozesse schon in der Planungsphase einzubinden. Dies sind vor allem die Mitarbeiter in der Fertigung! Diese wissen, woran es häufig hakt und welche Prozessschritte unklar sind bzw. bei welchen es häufig zu Fehlern kommt.

apronic GmbH

Handwerker Gewerbepark 8

48282 Emsdetten