Dans le Lean Manufacturing, on parle souvent des sept ou des huit types de gaspillage. Ces huit types de gaspillage (muda en japonais) désignent les inefficacités des processus de production ou d’assemblage. Mais les gaspillages peuvent également concerner des domaines de production annexes, comme la gestion des matériaux ou la maintenance. L’objectif de certaines approches de Lean Manufacturing est de réduire ces gaspillages dans les processus à valeur ajoutée et les processus de soutien. Cette réduction permet de dégager des potentiels de productivité considérables, mais aussi d’améliorer la qualité de la production. Et comme partout où les gaspillages sont éliminés, les coûts baissent également, car les matériaux, le temps ou d’autres dépenses sont économisés.

Il vaut donc la peine de connaître exactement les types de gaspillage et de savoir quels outils permettent de les éviter ! Dans cet article, nous vous transmettons volontiers ces connaissances et vous montrons comment les outils numériques permettent d’augmenter le potentiel d’efficacité dans la production et d’éviter le gaspillage.

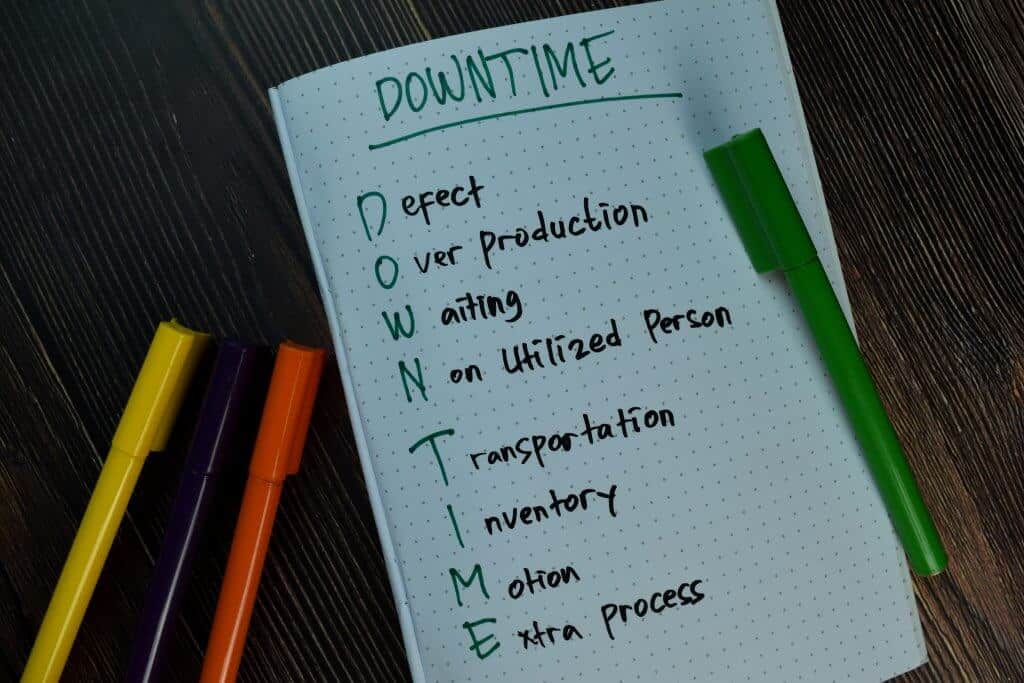

Les huit types de gaspillage dans le Lean Manufacturing peuvent très bien être mémorisés grâce au moyen mnémotechnique suivant:

D O W N T I M E

Chaque lettre représente un type de gaspillage : Defect, Overproduction, Waiting, Non-Utilising Person, Transportation, Inventory, Motion et Extra Process. L’élimination des gaspillages permet de réduire massivement les temps d’arrêt des productions. Ci-dessous, nous souhaitons vous expliquer chacun de ces gaspillages et vous donner des outils pour les minimiser.

Les Defects — ou défauts en français — sont des erreurs qui peuvent survenir lors de la fabrication d’un produit. Les causes des défauts sont diverses et des ressources supplémentaires sont nécessaires pour y remédier. Les défauts des produits ne peuvent jamais être totalement exclus, mais des mesures organisationnelles peuvent être prises pour les minimiser.

La surproduction se produit généralement lorsque les collaborateurs de la production n’ont pas une vue d’ensemble du processus global. Ils produisent alors tellement de choses aux différents postes de travail que les postes suivants sont surchargés. Les entrepôts intermédiaires sont ainsi rapidement surchargés et le stock de matériaux en cours de fabrication ne cesse d’augmenter. La surproduction mobilise ainsi des quantités considérables de fonds de roulement et peut conduire à d’autres types de gaspillage.

Le type de gaspillage que constitue la surproduction peut être minimisé par une meilleure planification et coordination du processus d’assemblage. L’utilisation d’un système Kanban permet d’établir un principe de flux tiré dans la production, ce qui rend même les stocks intermédiaires superflus.

L’affichage public des temps de cycle et du temps de cycle restant de tous les postes de travail peut également contribuer à minimiser la surproduction. Grâce à un Andon-Board, le temps de cycle et de nombreux autres indicateurs peuvent être affichés sur des écrans géants dans le hall de l’usine. Ainsi, chaque collaborateur sait combien de temps il reste avant la fin de l’étape de travail et les goulots d’étranglement deviennent visibles et peuvent être éliminés !

Les temps d’attente n’apportent en principe aucune valeur ajoutée. Les collaborateurs sont inactifs pendant ce temps, car ils doivent interrompre leur travail pour une raison ou une autre. Ces temps d’attente peuvent être dus à un manque de matériel aux postes de travail. Mais des pannes sur les moyens de production tels que les machines ou les outils peuvent également entraîner l’interruption du travail. Enfin, ces interruptions peuvent également être dues au manque de connaissances des nouveaux collaborateurs en cours de formation, lorsque ceux-ci ont des questions sur certaines opérations.

L’amélioration des canaux de communication dans la production permet de minimiser ces temps d’attente. Grâce à des messages ad hoc sur le matériel manquant, la gestion des matériaux peut mettre à disposition le matériel nécessaire le plus rapidement possible. De même, le chef d’équipe ou de production peut intervenir rapidement et prendre des contre-mesures grâce à une notification numérique des questions des ouvriers. Le temps d’arrêt de la production peut ainsi être réduit de manière significative. Grâce à l’analyse des motifs de perturbation saisis pour les interruptions, il est ensuite possible de procéder à des améliorations ciblées des processus. Cela permet d’augmenter la capacité et la qualité des processus de montage. Dans notre whitepaper sur la gestion des alarmes, vous trouverez de plus amples informations sur les canaux de communication dans les environnements de production.

Ce type de gaspillage ne fait pas vraiment partie des sept types de gaspillage originaux au sens du Système de production Toyota. Néanmoins, un personnel de montage insuffisamment formé a une influence considérable sur la qualité de la production et la capacité d’un processus de fabrication et sur l’ensemble de l’organisation. Mais le manque de savoir-faire (par exemple de la part de nouveaux collaborateurs ou de collaborateurs qui changent fréquemment) n’est pas le seul facteur de gaspillage : des talents non reconnus ou des idées d’amélioration non prises en compte recèlent également un potentiel de gaspillage considérable. Si ces talents ou idées d’amélioration ne sont pas pris en compte, cela a un impact direct sur la motivation et l’engagement des différents collaborateurs.

Les solutions possibles à ces défis sont par exemple l’utilisation de systèmes d’assistance aux ouvriers. Grâce à de tels outils numériques, les informations relatives au processus de montage peuvent être consultées directement aux différents postes de travail via des écrans tactiles. Cela concerne par exemple les instructions de travail sous forme de documents pdf, de listes de contrôle, d’images ou de vidéos. Ces documents, qui ne sont normalement consultables que sous forme de documents papier, aident les nouveaux collaborateurs à se familiariser avec les processus de montage. Mais même les collaborateurs expérimentés ont souvent besoin de telles informations pour les produits rarement fabriqués ou les variantes très complexes. La mise à disposition rapide et simple de ces documents permet de s’assurer qu’ils sont utilisés et ne prennent pas simplement la poussière dans les tiroirs.

Le transport comprend tous les mouvements de matériel au sein d’un processus de production. Cela concerne les matières premières, les sous-ensembles individuels mais aussi les produits finis. Un transport retardé ou non optimal des matériaux peut entraîner de nombreux problèmes, voire l’arrêt de la production. De plus, l’endommagement des produits peut entraîner une baisse de la qualité des produits. Ces effets négatifs des processus de transport reposent sur différentes causes. Un mauvais agencement de l’usine peut entraîner des chaînes de transport longues et confuses. En outre, des processus de fabrication mal orientés peuvent entraîner l’accumulation de matériaux dans les entrepôts intermédiaires et entraver le processus de production.

Les moyens de communication jouent également un rôle décisif dans ce type de gaspillage. Les collaborateurs de la production ne peuvent signaler que très lentement les goulots d’étranglement de matériaux lorsque les bons outils manquent. Les collaborateurs logistiques réagissent alors trop tard aux ordres de déplacement individuels et la production doit être interrompue jusqu’à ce que le matériel soit livré.

Une analyse des flux de valeur permet de dresser un tableau du flux séquentiel des matières premières ou des sous-ensembles. Celle-ci met en évidence les points de la production où l’on peut s’attendre à des problèmes d’approvisionnement en matériaux. Les processus peuvent alors être améliorés sur cette base. Une autre possibilité consiste à mettre en place des outils de communication permettant aux collaborateurs de signaler à temps les pénuries de matériaux. La surveillance automatique des stocks de matériaux via des capteurs placés sur les dispositifs de prélèvement peut déboucher sur des ordres de déplacement réglés de manière automatisée pour la logistique. La mesure des délais entre la notification et la livraison des pièces nécessaires permet en outre de planifier et d’optimiser plus finement la chaîne logistique.

Le gaspillage dans l’inventaire, c’est-à-dire dans les installations de stockage, est dû à un stock de matériel inutilement élevé dans les différents entrepôts de la production. Une des causes est la mauvaise planification des stocks de sécurité ou des points de commande. Une autre cause est que la vitesse de production n’est pas adaptée à la demande. Des fournisseurs peu fiables ou de longs temps de préparation peuvent également être à l’origine du gaspillage des stocks.

L’utilisation d’outils de Lean Manufacturing tels que le Kanban permet d’adapter le stock de matériaux à la demande du client. Grâce à ce principe de flux tiré, les stocks de matériaux peuvent être réduits de manière drastique dans les zones d’entrée et de sortie des marchandises, mais aussi entre les postes de travail. Ainsi, l’utilisation du capital pour les matières premières, les produits intermédiaires et les produits finis est considérablement réduite. La gestion des matériaux peut également être améliorée grâce à une livraison juste à temps ou juste à la suite de certains postes de montage. Là encore, les outils de communication numériques jouent un rôle important. Grâce à la confirmation précoce des étapes de montage en fonction des besoins, le matériel nécessaire pour la prochaine pièce peut être mis à disposition avec précision.

Ce type de gaspillage décrit les mouvements inutiles et sans valeur ajoutée de matériel ou de personnes dans le processus de fabrication. Un poste de travail qui n’est pas aménagé de manière optimale, où les distances par rapport aux outils ou aux composants nécessaires sont trop importantes, a pour conséquence que l’employé passe beaucoup de temps à effectuer des mouvements sans valeur ajoutée. Cela augmente les temps de cycle et la motivation des collaborateurs diminue également en raison d’une certaine frustration. Un autre point de vue de ce type de gaspillage est celui des déplacements inutiles pour signaler les pannes ou les besoins en matériel. La consultation d’instructions de travail ou de dessins imprimés lors de la production peut également entraîner une perte de temps.

Les méthodes de production allégée telles que 5S permettent d’y remédier. Cette méthode veille à ce que les postes de travail soient bien organisés. Les 5 “S” correspondent aux termes japonais suivants.

La transformation excessive de produits a toujours lieu lorsqu’une opération est exécutée deux fois. Cela peut être dû à une mauvaise documentation des étapes de fabrication ou à un manque de coordination des processus entre eux. Par exemple, les données relatives à une étape de travail sont saisies deux fois, la pièce est nettoyée à plusieurs postes de travail ou plus de pièces C sont utilisées que nécessaire. La standardisation des processus peut éliminer en grande partie ce type de gaspillage. Il s’agit notamment de nettoyer les processus en vue d’éliminer la documentation inutile ou les étapes de processus en double.

Ici aussi, la méthode de production Lean 5S, dont nous avons déjà parlé au point précédent, est utilisée. En standardisant les postes de travail et en sélectionnant les éléments inutiles dans les processus et aux postes de travail, les processus en double peuvent être facilement identifiés et adaptés. Il est également possible de s’attaquer à ce type de gaspillage par le biais de Kaizen et de la simplification du déroulement des processus qui en découle.

Beaucoup de nos clients commencent d’abord par rendre visibles les huit types de gaspillage dans le Lean Manufacturing. Cela se fait généralement par le biais d’un système d’alarme et d’affichage numérique. Les opérateurs aux postes de travail ont la possibilité de signaler les erreurs ou les questions relatives au processus de production au moyen d’un écran tactile. Ces messages sont ainsi visibles pour le chef de production ou le chef d’équipe. Celui-ci peut alors réagir rapidement et prendre des mesures immédiates. Grâce à l’enregistrement et à l’analyse des messages, il est possible d’optimiser a posteriori les postes de montage, les moyens de production et les processus de fabrication.

Pour nombre de nos clients, un système d’assistance aux opérateurs constitue une deuxième étape. Dans ce cas, des documents tels que des dessins, des listes de contrôle, des images ou des vidéos décrivant en détail le processus de production sont affichés aux différents postes de travail. De plus, des données relatives au processus ou au produit (par exemple les numéros de série, les valeurs de mesure des installations de contrôle et bien d’autres) peuvent être saisies et rendues exploitables. Les temps nécessaires pour une étape de montage donnée deviennent également transparents, ce qui permet un équilibrage détaillé des différents postes de travail et de l’ensemble de la ligne.

Lors de l’introduction de tels outils numériques, il est toutefois important de voir grand dès le début, mais de commencer petit. Dans le cas contraire, les collaborateurs de la production et des services d’assistance peuvent rapidement être dépassés. En outre, il est important d’impliquer les porteurs de savoir-faire des processus de fabrication dès la phase de planification. Il s’agit avant tout des collaborateurs de la production ! Ils savent ce qui pose souvent problème et quelles sont les étapes du processus qui ne sont pas claires ou qui donnent souvent lieu à des erreurs.

apronic GmbH

Handwerker Gewerbepark 8

48282 Emsdetten