Le kaizen est une méthode issue de la gestion de l’innovation et décrit des méthodes et des outils pour la conception d’améliorations dans les processus (de production). Le terme “processus d’amélioration continue” s’est également imposé dans le langage courant. Celui-ci est synonyme de Kaizen. Kaizen vient du japonais et a été décrit dès 1986 par Masaaki Imai dans son livre “Kaizen : la clé du succès des Japonais face à la concurrence”. Ce mot signifie

KAI

Japonais pour “changement”.

ZEN

Japonais pour “pour le mieux

Kaizen est originaire de la production en série et a ses racines dans la production automobile. Aujourd’hui encore, l’industrie automobile est un précurseur en la matière et dispose de ses propres normes, comme l’IATF16969. Aujourd’hui, le kaizen est également présent dans d’autres secteurs et s’étend même à la branche des services ou aux processus administratifs.

Le kaizen a un impact positif sur la compétitivité des entreprises de production et est considéré comme un pilier important pour garantir cette compétitivité. De nombreux petits changements permettent d’améliorer successivement et sans cesse les différents processus, outils, moyens de production, matériaux et autres. Cela permet à l’entreprise d’évoluer en permanence, de réduire ses coûts de production, d’améliorer la qualité de ses produits, de motiver ses collaborateurs et, finalement, d’augmenter l’enthousiasme de ses clients. Dans ce blog, nous souhaitons vous présenter les éléments clés et les méthodes du kaizen, ainsi que la manière dont les outils numériques peuvent simplifier votre processus d’amélioration continue.

Le kaizen ne consiste pas en une amélioration soudaine des processus, mais plutôt en une optimisation et un perfectionnement progressifs et à petite échelle des processus, des méthodes ou des produits. L’accent n’est pas non plus mis uniquement sur l’aspect financier des améliorations, mais aussi sur l’augmentation de la qualité des produits et des processus.

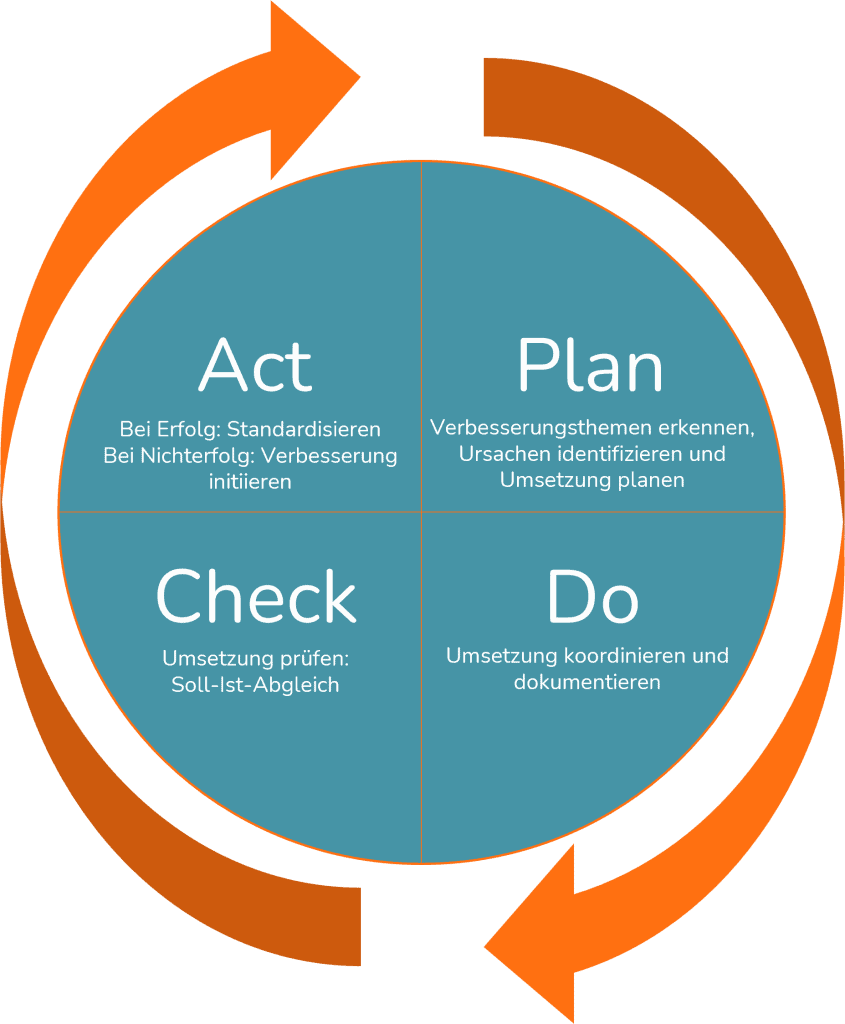

Le cycle PDCA, également appelé cycle de Deming, peut paraître très technique. En principe, une amélioration (si elle est réalisée avec succès) se compose toujours de quatre étapes, qui sont structurées comme un cercle de règles.

Kaizen repose sur cinq piliers centraux:

L’idéal dans le kaizen est de promouvoir des collaborateurs actifs, qualifiés, autonomes et créatifs. Dans le meilleur des cas, cela se fait en combinaison avec un système de motivation des employés et une participation des employés au succès des améliorations des processus.

Dans le travail quotidien, une multitude de méthodes et d’outils ont vu le jour et peuvent être utilisés pour Kaizen :

Dans toutes les méthodes, la mesurabilité des variables de processus joue un rôle important. Sans cette saisie réelle, les problèmes ne peuvent pas être identifiés et abordés de manière proactive. Il manque tout simplement un capteur dans la boucle de régulation. Ce capteur peut être créé par des outils digitales. La saisie des temps de cycle réels, de la durée des différentes étapes de travail, des temps de réaction aux erreurs, des motifs d’erreur et de nombreuses autres données permet de constituer une collection de données grâce à laquelle il est possible de détecter de nombreux problèmes. Cette base de données est également nécessaire dans le cycle PDAC “Check” afin de valider les succès par des données mesurables.

Les systèmes d’assistance à l’opérateur, qui divisent une opération en petites étapes et donnent à l’opérateur les instructions correspondantes, se prêtent particulièrement bien à l’amélioration des processus d’assemblage. Celles-ci peuvent être standardisées et les différents temps ou messages d’erreur de ces étapes de travail peuvent être évalués et optimisés. On obtient ainsi une base de données complète et les améliorations de processus peuvent être livrées partout sous forme de nouvelles étapes de travail, rapidement et simplement, en appuyant sur un bouton. Cela permet également de réaliser rapidement des tests A/B de nouvelles étapes de travail et de mesurer valablement les résultats obtenus.

apronic GmbH

Handwerker Gewerbepark 8

48282 Emsdetten