Kaizen ist eine Methode aus dem Innovationsmanagement und beschreibt Methoden und Werkzeuge für die Ausgestaltung von Verbesserungen in (Produktions-)Prozessen. Im deutschen Sprachgebrauch hat sich auch der Begriff “kontinuierlicher Verbesserungsprozess” (KVP) durchgesetzt. Dieser ist gleichbedeutend mit Kaizen. Kaizen kommt aus dem japanischen und wurde bereits 1986 durch Masaaki Imai in seinem Buch “Kaizen: Der Schlüssel zum Erfolg der Japaner im Wettbewerb” beschrieben. Dabei steht das Wort für:

KAI

Japanisch für “Veränderung”

ZEN

Japanisch für “zum Besseren”

Der KVP, beziehungsweise Kaizen, kommt ursprünglich aus der Serienfertigung und hat seine Wurzeln in der Fertigung von Automobilen. Auch heute noch ist die Automobilindustrie ein Vorreiter und verfügt dabei auch über eigene Standards dazu wie z.B. IATF16969. Mittlerweile ist Kaizen aber auch in anderen Branchen angekommen und erstreckt sich sogar auf die Dienstleistungsbranche oder auf administrative Prozesse.

Kaizen hat positive Auswirkungen auf die Wettbewerbsfähigkeit von produzierenden Unternehmen und gilt als wichtiger Pfeiler, um diese sicherzustellen. Durch viele kleine Veränderungen erfolgt eine sukzessive, nie aufhörende Verbesserung einzelner Prozesse, Werkzeuge, Betriebsmittel, Materialien und vielem mehr. Dadurch entwickelt sich das Unternehmen beständig weiter, kann seine Fertigungskosten senken, Produktqualität steigern, die Mitarbeitermotivation fördern und schlussendlich die Kundenbegeisterung immer weiter steigern. In diesem Blogbeitrag möchten wir Ihnen die Kernelemente und Methoden des Kaizen zeigen und darstellen, wie digitale Werkzeuge Ihren kontinuierlichen Verbesserungsprozess vereinfachen können.

Kaizen baut auf bestimmten Leitprinzipien auf, die die Ziele des kontinuierlichen Verbesserungsprozesses beschreiben:

Dabei geht es im Kaizen nicht um sprunghafte Prozessverbesserungen, sondern eher um kleinteilige, schrittweise Optimierung und Perfektionierung von Prozessen, Methoden oder Produkten. Es steht auch nicht nur der finanzielle Aspekt von Verbesserungen im Fokus, sondern auch die Steigerung der Qualität von Produkten und Prozessen.

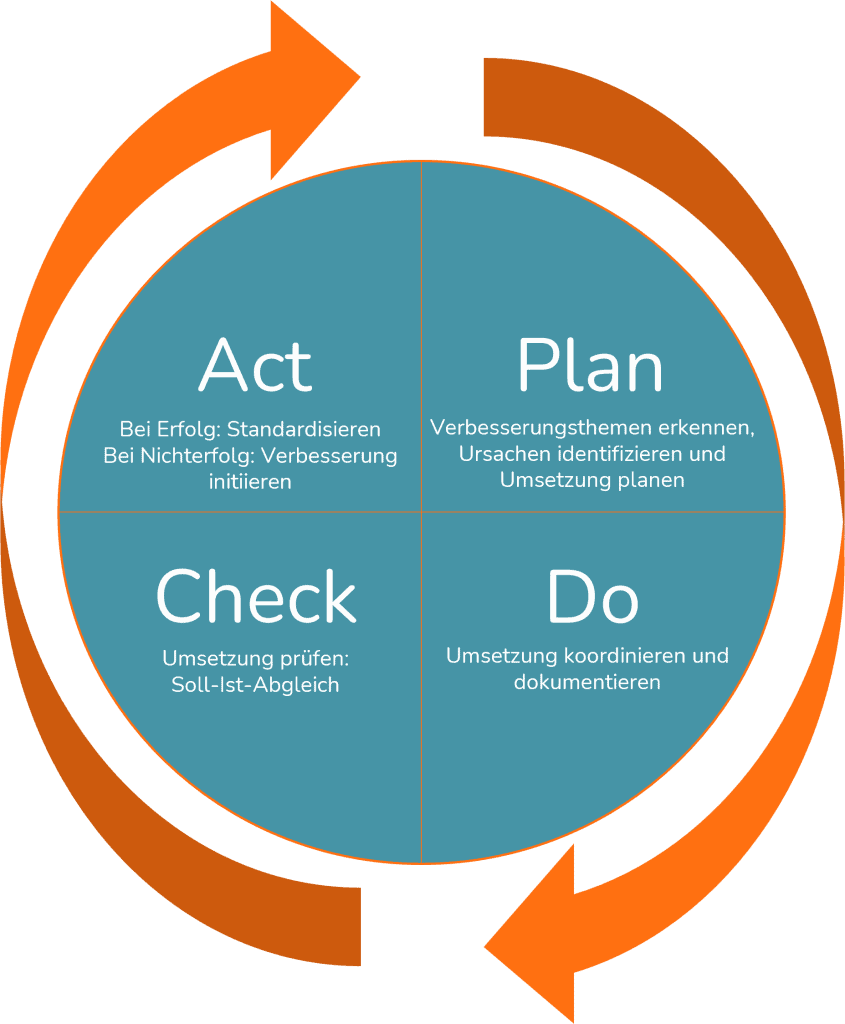

Der PDCA-Zyklus oder auch Deming-Zyklus genannt, hört sich zunächst einmal sehr technisch an. Grundsätzlich besteht eine Verbesserung (falls erfolgreich durchgeführt) dabei immer aus vier Schritten, die als Regelkreis aufgebaut sind.

Kaizen beruht auf fünf zentralen Grundpfeilern:

Die Idealvorstellung im Kaizen ist es, aktive, qualifizierte, eigenverantwortliche und kreative Mitarbeiter zu fördern. Im besten Fall geschieht dies in Kombinationen mit einem System zur Mitarbeitermotivation und einer Beteiligung der Mitarbeiter am Erfolg der Prozessverbesserungen.

Im Arbeitsalltag haben sich eine Vielzahl an Methoden und Werkzeugen herausgebildet, die für Kaizen herangezogen werden können:

Bei allen Methoden spielt Messbarkeit von Prozessvariablen eine große Rolle. Ohne diese Ist-Erfassung können Probleme nicht erkannt und proaktiv angegangen werden. Es fehlt schlicht der Sensor im Regelkreis. Dieser Sensor kann durch digitale Werkzeuge geschaffen werden. Durch die Erfassung von Ist-Taktzeiten, Dauer einzelner Arbeitsschritte, Fehler-Reaktionszeiten, Fehlergründe und vieler weiterer Daten lässt sich eine Datensammlung aufbauen, durch die sich vielfältige Probleme erkennen lassen. Auch im PDAC-Zyklus “Check” wird diese Datenbasis benötigt, um Erfolge durch messbare Daten zu validieren.

Gerade für die Verbesserungen von Montageprozessen bieten sich Werkerassistenzsysteme an, die einen Arbeitsgang in kleine Arbeitsschritte unterteilen und dem Werker dazu entsprechende Anweisungen geben. Diese können standardisiert werden und die einzelnen Zeiten bzw. Fehlermeldungen dieser Arbeitsschritte lassen sich auswerten und optimieren. Damit ergibt sich eine umfassende Datenbasis und Prozessverbesserungen können als neue Arbeitsschritte überall schnell und einfach auf Knopfdruck ausgeliefert werden. Dies ermöglicht auch schnelle A/B‑Tests von neuen Arbeitsschritten und eine valide Messung der erzielten Ergebnisse.

apronic GmbH

Handwerker Gewerbepark 8

48282 Emsdetten