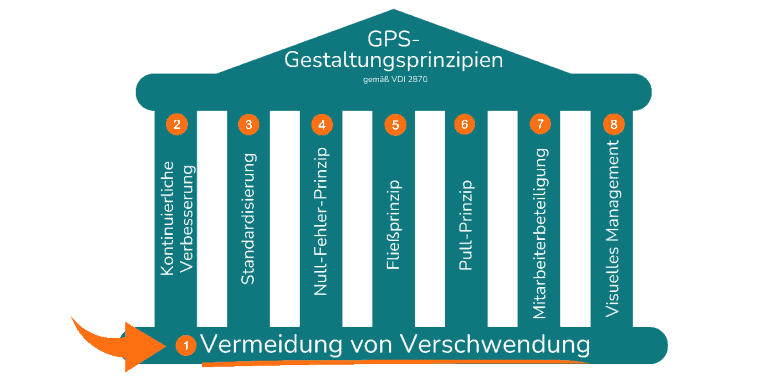

In der heutigen Wirtschaftswelt, die von ständigem Wettbewerb und Kostendruck geprägt ist, spielt die Verschwendungseliminierung in der Produktion eine entscheidende Rolle. Dieser Textbeitrag konzentriert sich auf die erste Säule des Erfolgs in der Produktion, nämlich die Beseitigung von Verschwendung. Dabei erfolgt die Integration der Prinzipien von Lean Manufacturing. Wir erörtern die Bedeutung dieses Konzepts, erkunden verschiedene Lean Arten von Verschwendung und zeigen auf, wie Unternehmen davon profitieren, wenn sie sich diesem Prinzip verschreiben.

sei es Zeit, Material oder Arbeit. Stattdessen könnten Unternehmen diese Ressourcen für produktive und wertschöpfende Aktivitäten nutzen. Die Eliminierung von Verschwendung ist daher ein kritischer Schritt, um die Effizienz zu steigern und die Kosten zu senken. Dies führt uns zur Erörterung der sieben Hauptarten von Verschwendung, die im Kontext zu Lean Manufacturing stehen 7 Arten.

Lean Manufacturing, eine bewährte Methodik zur Effizienzsteigerung, identifiziert sieben Hauptarten von Verschwendung. Die 7 Arten von Verschwendung sind ein Schlüsselkonzept.

Überproduktion: Dies tritt auf, wenn mehr produziert wird, als die Nachfrage erfordert. Überproduktion führt zu unnötigen Lagerkosten und verringert die Flexibilität bei Änderungen in der Nachfrage.

Lagerbestände: Zu hohe Lagerbestände binden Kapital und Lagerraum und können zu Verlusten durch Verderb oder Obsoleszenz führen.

Wartezeiten: Wenn Mitarbeiter oder Maschinen auf Materialien oder Informationen warten müssen, wird Zeit verschwendet, die besser genutzt werden könnte.

Transport: Unnötiger Transport von Materialien zwischen verschiedenen Standorten oder Arbeitsstationen erhöht die Kosten und birgt das Risiko von Beschädigungen.

Überarbeitung: Das Nachbessern von fehlerhaften Produkten verursacht zusätzliche Arbeitszeit und Materialverluste.

Bewegung: Unnötige Bewegungen von Mitarbeitern oder Maschinen innerhalb der Produktionsprozesse verschwenden Zeit und Energie.

Nicht genutztes Mitarbeiterpotenzial: Mitarbeiter haben oft wertvolle Ideen und Kenntnisse, die ungenutzt bleiben, wenn sie nicht in kontinuierliche Verbesserungsprozesse einbezogen werden.

Die 7 Arten von Verschwendung sind ein entscheidender Ausgangspunkt für Unternehmen, die ihre Produktionsprozesse optimieren möchten. Indem sie diese verschiedenen Formen der Verschwendung erkennen und verstehen, legen sie den Grundstein für gezielte Maßnahmen zur Verbesserung. Doch die Vorteile der Verschwendungseliminierung gehen weit über das Verständnis hinaus, wie Verschwendung entsteht.

Die konsequente Beseitigung von Verschwendung bietet zahlreiche Vorteile. Sie ermöglicht Unternehmen, ihre Ressourcen effizienter einzusetzen und die Produktionskosten zu senken. Dies wiederum führt zu wettbewerbsfähigeren Preisen, höherer Kundenzufriedenheit und stärkeren Gewinnmargen. Doch wie erfolgt die tatsächliche Umsetzung dieser effektiven Strategie?

Die Umsetzung der Verschwendungseliminierung erfordert eine systematische Herangehensweise. Unternehmen sollten kontinuierliche Verbesserungsprozesse etablieren, um Verschwendung zu erkennen, zu analysieren und zu eliminieren. Dies erfordert das Engagement und die Beteiligung aller Mitarbeiter, von der Führungsebene bis zur Basis.

Die Führungsebene spielt eine entscheidende Rolle bei der erfolgreichen Implementierung der Verschwendungseliminierung. Sie muss die Bedeutung des Konzepts verstehen und unterstützen, Ressourcen bereitstellen und eine Kultur der kontinuierlichen Verbesserung fördern.

Die Eliminierung von Verschwendung ist die erste Säule des Erfolgs in der Produktion. Unternehmen, die dieses Prinzip beherzigen, können ihre Effizienz steigern, Kosten senken und ihre Wettbewerbsfähigkeit verbessern.

apronic GmbH

Handwerker Gewerbepark 8

48282 Emsdetten