Lean Manufacturing, auch als schlankes Produktionssystem bekannt, hat sich in den letzten Jahrzehnten zu einem entscheidenden Ansatz in der Fertigungsindustrie entwickelt. Dieser Artikel widmet sich der Definition von Lean Manufacturing, den 8 GPS-Gestaltungsprinzipien und wirft einen Blick auf die zukünftige Entwicklung dieses Konzepts.

Lean Manufacturing ist ein Produktionsansatz, der auf Effizienz und Verschwendungsminimierung abzielt. Die Grundidee dahinter besteht darin, den Kundennutzen zu maximieren, indem unnötige Ressourcen und Aktivitäten eliminiert werden. Die Einführung von Lean ermöglicht es Unternehmen, agiler und wettbewerbsfähiger zu werden.

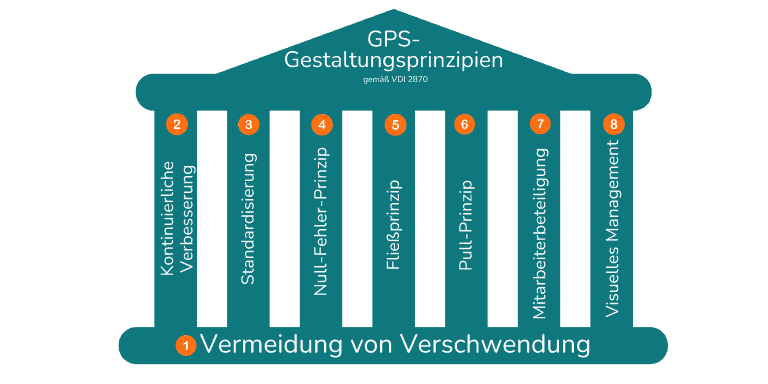

Die 8 GPS-Gestaltungsprinzipien bilden das Herzstück des Lean-Manufacturing-Ansatzes und leiten die Umsetzung in der Praxis. Diese Prinzipien sind:

1. Verschwendung eliminieren: Eine zentrale Säule von Lean ist die Beseitigung von Verschwendung (Muda) in allen Prozessen. Dazu gehören unnötige Transporte, Lagerbestände, überflüssige Bewegungen und Wartezeiten.

2. Kontinuierliche Verbesserung (Kaizen): Kaizen bedeutet kontinuierliche Verbesserung. Lean-Organisationen fördern ein Umfeld, in dem Mitarbeiter kontinuierlich nach besseren Arbeitsmethoden suchen und Verbesserungen umsetzen.

3. Standardisierung und Stabilität: Die Schaffung stabiler Prozesse und Abläufe ist entscheidend, um Schwankungen zu minimieren und die Qualität zu verbessern. Die 5S-Methode hilft dabei, Arbeitsplätze zu organisieren und zu standardisieren.

4. Fehlervermeidung und Qualitätssicherung: Lean Manufacturing legt großen Wert auf die Vorbeugung von Fehlern und die kontinuierliche Qualitätsverbesserung. Die 5‑Why-Methode wird verwendet, um die Wurzel von Problemen zu finden und zu beseitigen.

5. Flussprinzip (Flow): Das Flussprinzip zielt darauf ab, die Durchlaufzeiten zu minimieren und einen kontinuierlichen Fluss von Materialien und Informationen sicherzustellen. Folglich lässt sich die Reduzierung von Engpässen erreichen.

6. Pull-Prinzip: Statt auf Prognosen und Überproduktion zu setzen, orientiert sich Lean Manufacturing an der Nachfrage der Kunden. Die Herstellung von Produkten erfolgt erst dann, wenn eine konkrete Nachfrage vorliegt.

7. Mitarbeiterbeteiligung: Lean setzt auf die aktive Einbindung der Mitarbeiter. Diese sind oft am besten in der Lage, Verschwendungen zu identifizieren und Lösungen zu entwickeln. Teamarbeit und Kommunikation sind Schlüsselprinzipien.

8. Visuelles Management: Als Bestandteil der 8 GPS-Gestaltungsprinzipien im Lean Manufacturing, werden visuelle Hilfsmittel und Kennzeichnungen verwendet. Prozesse und Verbesserungsbereiche in der Arbeitsumgebung lassen sich klar darstellen und fördern so Kommunikation, Verständnis und kontinuierliche Verbesserungen.

Die Grafik zeigt die 8 GPS-Gestaltungsprinzipien gemäß VDI 2870 als ein Dach, das auf einem starken Fundament ruht. Dieses Fundament repräsentiert das erste Prinzip, nämlich die “Vermeidung von Verschwendung”. Auf diesem soliden Fundament sind sieben tragende Säulen platziert, die die 7 Prinzipien darstellen: kontinuierlicher Verbesserungsprozess, Standardisierung, Null-Fehler-Prinzip, Fließprinzip, Pull-Prinzip, Mitarbeiterorientierung und zielorientierte Führung, visuelles Management.

Zusammen bilden diese Elemente das Dach des Lean-Manufacturing-Ansatzes, das auf dem festen Fundament der Verschwendungsvermeidung ruht und den Weg zu einer effizienten und qualitätsorientierten Fertigungspraxis ebnet. Wie wird sich Lean in der Zukunft entwickeln?

apronic GmbH

Handwerker Gewerbepark 8

48282 Emsdetten