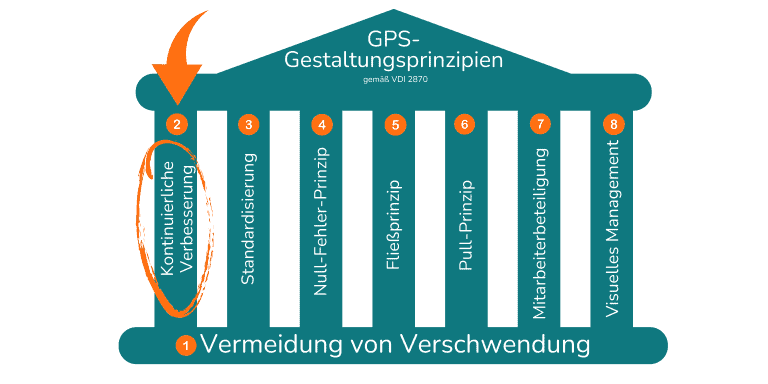

Kontinuierliche Verbesserung, auch bekannt als “Kaizen” im japanischen Kontext, ist ein zentrales Element des Lean Manufacturing. Als zweite Säule der 8 GPS-Gestaltungsprinzipien (Grundprinzipien des Produktionssystems) steht sie im Mittelpunkt eines jeden erfolgreichen Lean-Programms. In diesem Artikel werden wir uns eingehend mit dem Konzept der kontinuierlichen Verbesserung beschäftigen und seine Bedeutung im Rahmen der Lean-Philosophie erörtern.

Kontinuierliche Verbesserung bezieht sich auf den ständigen Prozess der Identifizierung und Umsetzung von kleinen, inkrementellen Veränderungen, um die Effizienz und Qualität von Prozessen zu steigern. Anstatt radikale Veränderungen vorzunehmen, konzentriert sich Kaizen auf stetige, schrittweise Verbesserungen, die im Laufe der Zeit kumulativ wirken.

Innerhalb der 8 GPS-Gestaltungsprinzipien ist die kontinuierliche Verbesserung ein entscheidendes Element zur Schaffung eines effizienten und reaktionsfähigen Produktionssystems. Ohne den ständigen Drang zur Verbesserung können die anderen Prinzipien nicht effektiv umgesetzt werden.

Die Umsetzung der kontinuierlichen Verbesserung im Lean Manufacturing ist ein sorgfältig orchestrierter Prozess, der mehrere Schritte und Strategien beinhaltet. Ein zentrales Element dieses Prozesses sind die Feedback-Schleifen. Diese bestehen aus regelmäßigen Überprüfungen, bei denen Mitarbeiter aktiv Feedback geben. Dieses Feedback ist von unschätzbarem Wert, da es Unternehmen ermöglicht, spezifische Bereiche zu identifizieren, die Verbesserungspotenzial aufweisen.

Ein weiterer entscheidender Schritt in diesem Prozess ist die Problemidentifikation. Hier kommen spezielle Tools ins Spiel, die darauf abzielen, die tieferen Ursachen von Problemen zu ergründen. Beispielsweise ermöglicht das Ishikawa-Diagramm, auch als Fischgräten-Diagramm bekannt, eine visuelle Darstellung von potenziellen Problemursachen in einem Prozess. Ebenso hilfreich ist die 5‑Why-Methode, bei der durch wiederholtes Fragen von “Warum?” die Kernursache eines Problems ermittelt wird.

Sobald diese Ursachen identifiziert und entsprechende Verbesserungen vorgeschlagen wurden, tritt die Phase der Standardisierung in den Vordergrund. Es ist nicht ausreichend, nur eine einmalige Verbesserung zu erzielen. Vielmehr sollte, nachdem eine effektive Lösung gefunden und implementiert wurde, diese Lösung standardisiert werden. Dies stellt sicher, dass die neu eingeführte Verbesserung beibehalten und konsequent angewendet wird, wodurch die Vorteile langfristig realisiert werden können.

Schließlich, aber nicht weniger wichtig, steht die Mitarbeiterschulung. Um sicherzustellen, dass das gesamte Team den Wert und die Methoden der kontinuierlichen Verbesserung versteht und schätzt, ist es unerlässlich, regelmäßige Schulungen anzubieten. Diese Schulungen stärken das Verständnis der Mitarbeiter für die Prinzipien der kontinuierlichen Verbesserung und motivieren sie, aktiv am kontinuierlichen Verbesserungsprozess teilzunehmen. Zusammengefasst ist die Umsetzung der kontinuierlichen Verbesserung im Lean Manufacturing ein fortlaufender Prozess, der Feedback, Problemidentifikation, Standardisierung und fortlaufende Bildung kombiniert, um optimale Ergebnisse zu erzielen.

apronic GmbH

Handwerker Gewerbepark 8

48282 Emsdetten